دانلود جزوه متالوژی پودر | 20 میشم

دانلود جزوه متالوژی پودر | 20 میشم

دانلود جزوه متالوژی پودر | 20 میشم

فایل مورد نظردر قالب pdf با حجم 4.84 مگابایت می باشد. دوستان گرامی و دانشجویان ارجمند و عزیز در صورت تمایل می توانید این فایل بسیار با ارزش را به صورت مستقیم از سایت بیست میشم تهیه بفرمائید.

دانلود جزوه متالوژی پودر | 20 میشم

متالورژی پودر چیست؟

دانلود جزوه متالوژی پودر | 20 میشم متالورژی پودر (Powder metallurgy) روشی برای تولید فلزات با استفاده از پودر فلز است و از طریق فشردهسازی تولید میشود.

پودر فلز قالبگیری میشود و تحت اعمال فشار قرار میگیرد.

این روش به طور گستردهای استفاده میشود. به کمک متالورژی پودر یا متالورژی گرد میتوان با استفاده از ضایعات، قطعات مورد نیاز را تولید کرد.

متالورژی پودر بخشی کوچک ولی بسیار مهم از صنایع فلزگری میباشد.

اولین کاربرد متالورژی پودر برای تولید پلاتینبا دانسیته کامل بود که درقرن ۱۹ میلادی صورت گرفت چون در آن زمان امکان ذوب پلاتین به دلیل نقطه ذوب بالا وجود نداشت.

در اوایل قرن بیستم فلزهای دیر گدازی مانند تنگستن، مولیبدن توسط روش متالورژی پودر شکل داده شدند. کاربیدهای سمانیت و یاتاقانهای برنزی متخلخل نسل بعدی قطعات متالورژی پودر بودند.

دانلود جزوه متالوژی پودر | 20 میشم

به این صورت قطعات متالورژی پودر در انواع صنایع مانند لوازم خانگی، اسباب بازی سازی و الکترونیک کاربرد پیدا نمود.

آخرین کاربردهای قطعات متالورژی پودر در صنایع خودرو سازی میبود که موازی با رشد صنایع اتومبیل سازی رشد نمود به صورتی که امروزه بقای صنعت متالورژی پودر در کشورهای صنعتی بسیار وابسته به صنعت خودرو سازی میباشد.

در سالهای ۱۹۵۰-۱۹۶۰ روشهای نوین مانند پرس پودر و ایزو استالیک گرم در صنعت متالورژی پودر بکار گرفته شد. این روشها با تولید قطعات با دانسیته بالا توان رقابتی قطعات متالورژی پودر را افزایش دادند.

نگرش متالوژي پودر به قطعهسازي با روشهاي سنتي توليد قطعات متفاوت بوده و در اين تكنولوژي توزيع فازها و ريزساختارها قابل كنترل ميباشد.

دامنة استفاده از متالوژي پودر بسيار گسترده بوده و در اين رابطه كافي است به زمينههايي چون توليد رشتههاي لامپ، بوشهاي خود روانساز، متعلقات گيربكس اتومبيل.اتصالات الكتريكي، المانهاي سوخت نيروگاههاي هستهاي، اجزاء ترميمي ارتوپدي، صافيهاي دما بالا، مواد ضدسايش، اشاره شود.

فعاليتهاي متالوژي پودر را ميتوان به ۳ بخش تقسيم كرد.

در بخش اول كه به نام تكنولوژي پودر از آن ياد ميشود، پودر موردنياز (دانههاي ريز يك جامد كه بزرگترين بعد آنها كمتر از mm 1 است) فراوري ميشود كه شامل توليد، طبقهبندي، تعيين خواص متالوژيكي و بستهبندي در مرحلة دوم فعاليتهاي شكلدهي،

مانند فشردن، تفت جوش، آهنگري و نورد و ستيزه كردن روي پودر صورت ميگيرد كه باعث ميشود پودرهاي فلزي در لايههاي سطحي خود به يكديگر جوش خورده و شكل قالب را به خود بگيرند.

جزوه متالوژی پودر

دانلود جزوه متالوژی پودر | 20 میشم

كتاب متالورژي پودر تأليف راندال ژرمن ترجمه دكتر مجتبي ناصريان:

ريختهگري دقيق به تكنيكهاي ريختهگري اطلاق ميشود كه در آنها سعي ميشود قطعات دقيق توسط ريختهگري تكميل شوند و پس از ريختهگري قطعه كامل با دقت و تلرانسهاي لازم توليد شود و نياز به عملياتهاي تكميلي مانند سنگزني و تراشكاری نميباشد مهمترين نياز ريختهگري دقيق توليد قالب،

با دقت بالا و انبساط حرارتي كم و سطح پرداخت و انتقال حرارت مناسب ميباشد.

از جمله كاربردهاي ريختهگري دقيق نمونهسازي سريع ميباشد كه تكنيكهاي سريع و پيشرفتهاي را براي توليد قالب موردنياز از طرح بكار ميبرند.

دانلود جزوه متالوژی پودر | 20 میشم

دانلود جزوه متالوژی پودر | 20 میشم

فرآیند متالورژی پودر

فرایند قالبگیری قطعات فلزی از پودر فلز (یامخلوط پودر فلزات) توسط اعمال فشارهای بالا و سپس تف جوشی (زینترینگ) میباشد.

در این فرآیند برای دستیابی به شکل قطعه بعد از فشردن و شکلدهی به پودرهای فلزی، فرآیند تف جوشی در دمای بالا داخل کورهای با اتمسفر کنترل شده انجام میشود.

دانلود جزوه متالوژی پودر | 20 میشم

تکنیک این فرآیند در شکل دادن فلزات با قابلیت انعطاف کم ونقطه ذوب بسیار بالا مانند تنگستن و بسیاری از فلزات دیر گداز دیگر نیز بسیار سودمند وثمر بخش است. امروزه موارد استعمال اصلی این فرآیند را به پنج قسمت تقسیم می کنند.

دانلود جزوه متالوژی پودر | 20 میشم

۱) آلیاژ کردن فلزهای غیرقابل آلیاژ :

عدهای از فلزات را که در حالات جامد با مایع بطور دو جانبه محلول نیستند می توان بوسیله این فرآیند با یکدیگر ترکیب کرد . این برای صنعت برق که در آن جاروبک های موتور از پودر های مس و گرافیت ونیکل یا تنگستن ومس استفاده می شود، اهمیت بسزائی دارد.

دانلود جزوه متالوژی پودر | 20 میشم

۲) ترکیب کردن فلزها وغیر فلزها :

نمونه های از ترکیبات فلز- غیر فلزعبارتند از:

مواد اصطکاکی ساخته شده از مس،آهن، یاتاقانهای بدون روغنکاری ساخته شده از آهن و تفلون وترکیبات فلز- سرامیک بسیار مقاوم به گرما مانند (AL2o3). ترکیب فلز- سرامیک معمولا ً بنام سرمیت معروف است وموارد استعمال زیادی در پمپ های مخصوص عملیات سخت و تجهیزات انرزی هستهای پیدا کرده است.

دانلود جزوه متالوژی پودر | 20 میشم

۳) ترکیب کردن فلزهای دارای نقطه ذوب بالا با یگدیگر برای ریخته گری :

نقاط ذوب فلزاتی نظیر تنگستن و مولیبدن بسیار بالا است، به همین جهت ذوب و ریختهگری آنها بسیار دشوار می باشد، در صورتیکه همین فلزات بوسیله تکنیک های فلز پودر در پائین تر از نقاط ذوب سینتر میشوند.

متراکم کردن و سینتر کردن فلزات پودر تنها روشی است که بوسیله آنها میتوان مواد و اکسیدهای سینتر شده را ساخت.

دانلود جزوه متالوژی پودر | 20 میشم

۴) ساخت فلزات برای خواص ساختمانی بی نظیر :

یکی از خصوصیات بی نظیر فرایند متالورژی پودر اینست که بوسیله آن می توان یاتاقانهائی تولید کرد که بخودی خود روغن کاری می شوند و دارای شبکه خلل وفرج بهم پیوسته که با ماده روغنکاری پرمی شود.

صافیهای متخلخل نیز که برای نفوذ، جدایش و تنظیم جریان سیال بکار میروند، بوسیله این فرآیند ساخته میشوند. یکی از خصوصیات مطلوب و منحصر به فرد قطعاتی که بوسیله این فرآیند تولید می شود اینست که از شدت و قدرت ارتعاش میکاهد.

۵) تولید اقتصادی قطعات ظریف ودقیق :

برای تولید قطعات اقتصادی و همچنین قطعاتی که از حساسیت بسیار بالای برخوردار هستند از این فرآیند استفاده می شود.

متالورژی پودر روش بسیارخوبی برای تولید اقتصادی بوش ها، بادامکها، چرخ دنده ها وسایر قطعات میباشد.

دانلود جزوه متالوژی پودر | 20 میشم

مراحل متالورژی پودر

طبق دانلود جزوه متالوژی پودر | 20 میشم متالورژی پودر (Powder metallurgy) روشی برای تولید فلزات با استفاده از پودر فلز است و از طریق فشردهسازی تولید میشود.تهیهی فلز با این روش، در چهار مرحله انجام میشود. در ادامه مراحل به تفکیک توضیح داده شدهاست.

- تهیه پودر

- مخلوط کردن

- فشردن

- تف جوشی

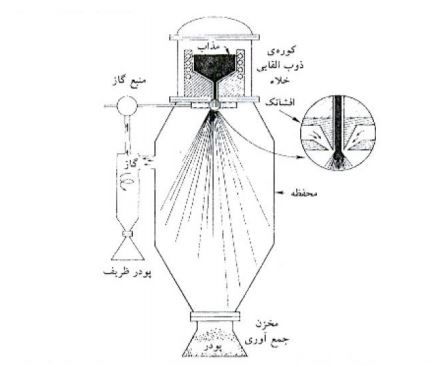

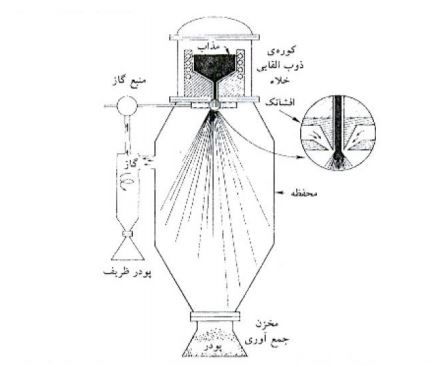

پودر فلز به سه روش مکانیکی، شیمیایی و فیزیکی تولید میشود. روش افشاندن مذاب (اتمایزینگ) مهمترین و پرکاربردترین روش برای تهیه پودر فلزی میباشد و زیرمجموعهی روش مکانیکی است.

در این روش فلز مذاب توسط گاز یا مایعی که از یک افشانک خارج میگردد، اتمیزه میشود. پودر حاصله پس از جمعآوری و مشبندی مورد استفاده قرار میگیرد.

از قدیمیترین روشهای شکل دادن فلزات، متالورژی پودر میباشد، اما تولید در مقیاس تجارتی با این روش، از جدیدترین راههای تولید قطعات فلزی است. در دوران باستان از روشهای متالورژی پودر برای شکل دادن فلزاتی با نقطه ذوب بالاتر از آنچه در آن زمان میتوانستند به وجود آورند، استفاده میکردند.

اولین بار در اوایل قرن نوزدهم بود که پودر فلزات با روشی مشابه آنچه امروزه به کار میرود، با متراکم نمودن به صورت یکپارچه درآورده شد. این روش جای خود را در صنعت پیدا کرده و توجه زیادی را به خود جلب کردهاست.

متالورژی پودر چیست؟

متالورژی پودر (Powder metallurgy) روشی برای تولید فلزات با استفاده از پودر فلز است و از طریق فشردهسازی تولید میشود. پودر فلز قالبگیری میشود و تحت اعمال فشار قرار میگیرد. این روش به طور گستردهای استفاده میشود. به کمک متالورژی پودر یا متالورژی گرد میتوان با استفاده از ضایعات، قطعات مورد نیاز را تولید کرد.

دانلود جزوه متالوژی پودر | 20 میشم

مخلوط کردن

براساس دانلود جزوه متالوژی پودر | 20 میشم متالورژی پودر (Powder metallurgy) روشی برای تولید فلزات با استفاده از پودر فلز است و از طریق فشردهسازی تولید میشود. پودر خالص معمولا تمام ویژگیهای خوب را باهم ندارد، به همین دلیل استفاده از موادی به عنوان روان ساز همراه با مخلوطی از پودرهای مختلف، امری رایج است. یکنواختی مخلوط در کیفیت محصول تولید شده تاثیر بهسزایی دارد.

دانلود جزوه متالوژی پودر | 20 میشم

فشردن

باتوجه به دانلود جزوه متالوژی پودر | 20 میشم متالورژی پودر (Powder metallurgy) روشی برای تولید فلزات با استفاده از پودر فلز است و از طریق فشردهسازی تولید میشود. از مهمترین مراحل در متالورژی پودر رسیدن به شکل مورد نظر میباشد که با فشار یا پرس کردن پودر توسط جکهای قالب پرس که فشار لازم را از دو طرف به مواد پودری وارد میآورند و بالا بردن چگالی آن امکان پذیر میباشد.

چگالی بالا و یکنواخت ویژگی مطلوبی است که توسط پرسهای هیدرولیکی-مکانیکی یا ترکیبی از آنها، با فشردن سراسری قطعه به دست میآید.

به واسطه تمایل بسیار زیاد ذرات پودر به سایش و وجود فشار معمولاً قالبهای مورد استفاده در این فرایند از جنس فولاد ابزار سخت ساخته میشوند.

برای پودرهایی که سایش بیش از حد ایجاد میکنند یا در موارد تولید انبوه از کاربیدهای سمانیت جهت ساخت قالب استفاده میگردد.

دانلود جزوه متالوژی پودر | 20 میشم

تف جوشی

مرحلهی تف جوشی یا زینترینگ (sintering) برای این است که قطعه خام شکل گرفته حاصل از فشرده شدن قادر باشد تنشهای کاری را تحمل کند. لازم است که پیوندی قوی بین ذرات آن ایجاد شود. تف جوشی فرایندی است که این پیوند را برقرار میکند.

در عمل تف جوشی قطعه فشرده شده در دمایی بالا و با جو کنترل شده قرار میگیرد.

در این حالت مواد زودگداز ذوب شده و در حفرات خالی مواد دیرگداز رخنه میکند.

به جز مواردی مانند ساختن رشتههای مقاوم تنگستنی که منحصرا از روش متالورژی پودر استفاده میشود، در باقی موارد تنها زمانی از روش متالورژی پودر استفاده میشود که بهره بردن از روشهای دیگر غیرممکن باشد.

از جمله قطعاتی که به وسیله متالورژی پودر تولید میشوند، میتوان به ابزار برش، قطعات اتومبیل و قطعاتی در وسایل خانگی نظیر ماشین لباسشویی، کمپرسور یخچال و کولر، تلویزیون، ضبط صوت و غیره اشاره نمود.

دانلود جزوه متالوژی پودر | 20 میشم

دانلود جزوه متالوژی پودر | 20 میشم

کاربرد روش متالورژی پودر

متالورژی پودر یک روش متفاوتی است و امروزه به طور گستردهای استفاده میشود.

موارد استعمال اصلی متالورژی پودر را میتوان به پنج قسمت تقسیم کرد:

- آلیاژ کردن فلزهای غیرقابل آلیاژ، مثلا ساخت نقاط اتصال و جاروبکهای موتور از پودرهای مس و گرافیک در صنعت،

- ترکیب کردن فلزها و غیر فلزها، نظیر مواد اصطکاکی ساخته شده از مس، آهن و آزبست،

- ترکیب کردن فلزهای دارای نقطه ذوب بالا با یکدیگر برای ریخته گری، نظیر تنگستن، تانتالیم و مولیبدن،

- ساخت قطعات فلزی با خواص عالی، نظیر یاتاقانهای خودرو انکار که به علت وجود شبکهای از خلل و فرج پیوسته (توسط روغن پرشده درآنها) به خودی خود روغن کاری میشوند،

- تولید قطعات ظریف و دقیق، نظیر بوشنها، بادامکها و چرخ دندهها.

دانلود جزوه متالوژی پودر | 20 میشم

مزایای روش متالورژی پودر

این روش مزیتهای چشمگیری دارد و به همین دلیل استفاده از آن افزایش یافتهاست، به طوری که پودر فلز سالانه بیشتر از یک میلیون تن تولید میشود. چند مورد از مزایای این روش عبارتند از:

- مقرون به صرفه،

- ضایعات کم،

- سازگاری با محیط زیست،

- تولید قطعات با اشکال مختلف،

- بهرهوری انرژی،

- به دلیل دقت بالا در کنترل کردن ابعاد، ماشینکاری به حداقل میرسد.

حتی با همه این کشفیات مهم،متالورژی پودر از اختراعات مهم بداند زیرا سالها ست که جامدات و مسنوعات فلزی از پودر های فلزی ساخته می شود. این فرآیند در اروپا در اواخر قرن ۱۸ برای شکل دادن پلاتین به صورت قطعات سود مند به کاررفته است.

درحال حاضر این فرآیند برای ساخت قطعاتی به وزن حداکثر ۳۵۰ پوند به کار می رود. حدود ۱۶۰۰ سال پیش ، ستون آهنی معروف واقع در دهلی هندوستان به وزن ۵/۶ تن از ذرات آهنی یا آهنی اسفنجی شبیه به آهن مورد استعمال در فرایند جدید ساخته شد.

نخستین مورد استعمال جدید فرآیند متالورژی پودر، ساختن فیلامنت برای لامپ ها بود.

دانلود جزوه متالوژی پودر | 20 میشم

دانلود جزوه PDF و تایپ شده درس متالورژی پودر

نخستین فیلامنت فلزی موفقیت آمیز از تانتالم ساخته شد ولی با کشف کولیج (Coolidge) در سال ۱۹۰۹ کشف تنگستن سینتر شده از پودر تنگستن می توانست در فاصله حرارتی معینی کار کرده و قابلیت انعطاش را در درجه حرارت اتاق حفظ کند، مهمترین ماده فیلامنتی شد.

پودر تنگستنی ریز را به صورت بریکت های کوچکی متراکم می کردند که پایین تر از نقطه ی ذوب تنگستن سینتر میشدند، این بریکتهای سینتر شده در درجه حرارت اتاق شکننده بودند ولی میتوانستند تا در ۴۵۳۰ – ۴۸۹۰ فارنهایت بخوبی کار کنند.

گرمکاری بعدی قابلیبت انعطاف آن را بهبود بخشید تا اینکه مرحله ای رسید که فلز در درجه حرارت اتاق قابل انعطاف بود و می توانست به صورت سیم بسیار نازک و با مقاومت های کششی حدود Psi ۶۰۰۰۰۰۰ کشیده شود.

دانلود جزوه متالوژی پودر | 20 میشم

تولید پودر

خواص محصولات تولیدی توسط متالورژی پودر، به میزان زیادی به خواص پودر اولیه بستگی دارند.

برخی از مهمترین خواص آن عبارتند از: خواص شیمیایی و خلوص، اندازه ذرات، توزیع اندازه، شکل ذرات، و بافت سطحی ذرات. فرایندهای مختلفی برای تولید پودر وجود دارد که هر کدام میتواند بر این ویژگیها و در نتیجه محصول نهایی تأثیر بگذارد.

شماتیک دستگاه اتمیزه کردن فلزات به منظور بدست آوردن پودر آن فلز

بیش از ۸۰٪ از پودرهای موجود در بازار به روش اتمیزه کردن (atomization) مذاب ساخته شدهاند که در آن، ماده مذاب به قطرات بسیار ریزی تبدیل شده و سپس قبل از اینکه با یکدیگر یا به سطحی برخورد کنند، جامد میشوند.

فارغ از روش مورد استفاده، اتمیزه سازی روش مناسبی برای تولید پودرهای از پیش آلیاژی شده میباشد.

شروع با یک مذاب آلیاژی یا پودر از پیش آلیاژی شده، باعث میشود هر کدام از ذرات پودری خواص شیمیایی آلیاژ مطلوب را داشته باشد.

امروزه در بازار پودرهایی از آلیاژهای آلومینیوم، مس، نیکل، تیتانیوم، کبالت، روی و قلع، فولاد زنگ نزن و فولادهای مختلف کم آلیاژ و مواد غیر فلزی موجود هستند که میتوانند ذوب شوند و مایع اولیه را تشکیل دهند.

دانلود جزوه متالوژی پودر | 20 میشم

دانلود جزوه PDF و تایپ شده درس متالورژی پودر

سایر روشهای تولید پودر شامل موارد زیر میباشند:

- کاهش شیمیایی (یعنی حذف اکسیژن) ترکیبات ذره ای (عموما سنگهای معدن یا اکسیدهای خرد شده): پودرهای حاصل از این واکنشهای حالت-جامد معمولاً نرم، نامنظم و اسفنجی هستند.

- خلوص پودر به خلوص مواد اولیه بستگی دارد.

- حجم زیادی از پودر آهن تولید شده با کاهش سنگ آهن یا رسوب غلتک نورد تولید میشود.

- انباشت الکترولیتی از محلولها یا نمکهای ذوب شده با شرایط فرآیندی که منجر به تولید یک رسوب اسفنجی یا پودری میشود که به کاتد نمیچسبد. خلوص پودر تولیدی در این روش بهطور کلی زیاد است، اما از طرفی انرژی مورد نیاز نیز زیاد است؛ بنابراین، از الکترولیز فقط برای تولید پودرهای با ارزش مانند مس هدایت-بالا استفاده میشود.

- سایش یا سنگ زنی مواد ترد

- تجزیه حرارتی هیدریدها یا کربونیلهای ذره ای. پودرهای آهن و نیکل با تجزیه کربونیل تولید میشوند و در نتیجه خلوص فوقالعاده بالایی دارند. کربونیلهای فلزی مانند کربونیل آهن [Fe(CO)5] و کربنیل نیکل [Ni(CO)4] با واکنش دادن آهن یا نیکل با مونوکسید کربن شکل میگیرند. محصولات واکنش سپس به آهن و نیکل تجزیه میشوند و به ذرات کوچک، متراکم و یکنواخت کروی با خلوص بالا تبدیل میشوند.

- تهنشینی از محلول

- میعان بخارهای فلزی.

تقریباً هر فلز، آلیاژ فلزی یا غیر فلزی (سرامیک، پلیمر یا موم یا گرافیت روانکننده) را میتوان توسط یک یا چند روش تولید پودر به شکل پودر درآورد.

بعضی از روشها میتوانند فقط پودر عناصر اساسی تولید کنند (غالباً با خلوص بالا)، در حالی که برخی دیگر میتوانند ذرات از پیش آلیاژ شده تولید کنند. آلیاژسازی همچنین میتواند به صورت مکانیکی و با فرایندهایی که باعث میشود عناصر به هم چسبیده یا از هم جدا شوند.

ماده ای که به شکل یک ذره منتقل میشود، روی ذره دیگر باقی میماند. میتوان ترکیبات غیرمعمولی تولید کرد که با ذوب معمولی امکانپذیر نیست.

پودرها ممکن است قبل از پردازش بیشتر، تحت عملیات دیگری مانند خشک کردن یا عملیات حرارتی قرار بگیرند. هدف معمول عملیات حرارتی تضعیف مواد و پاسخگویی بیشتر آنها به فرایند تراکم است.

دانلود جزوه متالوژی پودر | 20 میشم

دانلود جزوه متالوژی پودر | 20 میشم

متراکم سازی

یکی از مهمترین مراحل در متالورژی پودر، مرحله «تراکم» است. در این مرحله، پودر سست، فشرده و متراکم میشود و به شکلی که به عنوان «فشرده سبز» معروف است در میآید.

این کار معمولاً در دمای اتاق انجام میشود. چگالی محصول بالا و یکنواختی این چگالی در طول محصول معمولاً خواص مطلوب میباشد. به علاوه اتصال مکانیکی و جوش سرد ایجاد شده باید استحکام کافی برای جابجایی این محصول به کوره پخت را فراهم کند.

عملیات فشرده سازی اغلب با پرسهای مکانیکی و ابزارهای صلب انجام میشود، اما میتوان از پرسهای هیدرولیکی و هیبریدی (ترکیبی از مکانیکی، هیدرولیکی و پنوماتیکی) نیز استفاده کرد.

فشارهای مورد استفاده در فرایند متراکم سازی بسته به نوع ماده و کاربرد معمولاً بین ۴۰ تا ۱۶۵۰ مگاپاسکال است و دامنه ۱۴۰ تا ۶۹۰ مگاپاسکال متداولترین فشارهای مورد استفاده است.

دانلود جزوه متالورژی پودر پیشرفته

دانلود جزوه متالوژی پودر | 20 میشم

دانلود جزوه PDF و تایپ شده درس متالورژی پودر

از آنجا که ظرفیت اکثر پرسهای متالورژی پودر کمتر از ۱۰۰ تن است، قطعات تولیدی توسط این فرایند معمولاً سطحی کمتر از ۶۵ سانتیمتر مربع دارند. البته امروزه بعضی از پرسهای متالورژی پودر ظرفیتهایی تا ۳۰۰۰ تن دارند و قادر به متراکم سازی قطعاتی تا ۶۵۰ سانتیمتر مربع هستند.

وقتی حتی محصولات بزرگتری مورد نظر باشند، تراکم را میتوان با روشهای دینامیکی، مانند استفاده از موج شوک ناشی از انفجار، نیز انجام داد. فرآیندهای شکل دهی فلز، مانند نورد، فورج، اکستروژن نیز برای تراکم پودر سازگار شده و موجود هستند.

وقتی فشار فقط با یک پانچ متحرک اعمال میشود، حداکثر چگالی در زیر پانچ اتفاق میافتد و با حرکت ستون به سمت پایین کاهش مییابد.

انتقال فشار یکنواخت و تولید چگالی یکنواخت در سرتاسر یک “فشرده” بسیار دشوار است، به ویژه هنگامی که ضخامت زیاد باشد.

با استفاده از پرس دو-عمله (double-action press)، که در آن حرکت پانچهای پرس از بالا و پایین اتفاق میافتد، محصولات ضخیمتر را میتوان به صورت یکنواخت تری متراکم کرد.

از آنجا که اصطکاک دیواره کناری عامل کلیدی در تراکم است، چگالی حاصل وابستگی زیادی به ضخامت و عرض قطعه تحت فشار دارد.

برای تراکم یکنواخت، نسبت ضخامت به عرض باید تا جای ممکن زیر ۲٫۰ باشد. وقتی این نسبت از ۲٫۰ بیشتر شود، محصولات تمایل دارند تنوع قابل توجهی در چگالی از خود نشان دهند.

از آنجایی که پیچیدگی قطعات تولیدی توسط فناوری متالورژی پودر تعیینکننده پیچیدگی ماشین آلات مورد استفاده است، قطعات تولیدی توسط متالورژی پودر به کلاسهای مختلفی طبقهبندی شدهاند.

قطعات کلاس ۱ سادهترین قطعات قابل تولید توسط متالورژی پودر است. این قطعات، قطعاتی نازک و تک سطحی است که به راحتی توسط یک نیروی یک طرفه قابل پرس کردن است.

دانلود جزوه متالوژی پودر | 20 میشم

ضخامت این قطعات معمولاً کمتر از ۶٫۳۵ میلیمتر (یک چهارم اینچ) است. قطعات کلاس ۲ قطعات تک سطحی با ضخامتی هستند که نیاز به فشار از دو جهت دارند. این قطعات معمولاً ضخیمتر هستند.

قطعات کلاس ۳ قطعات دو سطحی هستند که نیاز به فشار از دو جهت دارند. پیچیدهترین قطعات که با تراکم قالبهای صلب تولید میشوند، قطعات کلاس ۴ هستند. این قطعات چند سطحی بوده و به دو یا چند حرکت فشاری نیاز دارند.

اگر نیاز به ساخت قطعه ای بزرگ و با شکلی پیچیده باشد، معمولاً یک قالب منطعف از جنس لاستیک یا یک ماده الاستومری ساخته میشود و پودر در داخل آن محصور میشود.

سپس این مایع در مایعی غوطه ور شده و تا ۴۰۰ مگاپاسکال (60 ksi) تحت فشار قرار میگیرد.

به این فرایند تراکم ایزواستاتیک (فشار یکنواخت) گفته میشود.

از آنجایی که فشار در تمامی جهات اعمال میشود، تراکم در کل جرم یکنواخت صورت میگیرد و با فشارهایی کمتر، تراکمهایی یکنواخت تر از روش پانچ و قالب ایجاد میگردد.

نرخ تولید در این روش بسیار پایین است، اما قابلیت تولید قطعاتی با وزن چندصد کیلوگرم نیز وجود دارد.

دانلود جزوه متالورژی پودر پیشرفته

دانلود جزوه متالوژی پودر | 20 میشم

منبع:گوگل

دانلود جزوه متالورژی پودر پیشرفته

دانلود جزوه PDF و تایپ شده درس متالورژی پودر

آلیاژ کردن فلزهای غیرقابل آلیاژ,پرس ایزواستاتیک گرم,ترکیب کردن فلزها و غیرفلزها,تف جوشی,تولید اقتصادی قطعات ظریف و دقیق,ساخت فلزات برای خواص مکانیکی بینظیر,قطعات مس و آلومینیوم با چگالی بالا,مواد متخلخل و فیلترها

درباره این محصول نظر دهید !

- توضیحات محصول را به خوبی بخوانید و در صورت نیاز به راهنمایی از بخش کاربری و سیستم تیکت استفاده نمایید .

- پشتیبانی محصولات سیستم تیکت و تماس از طریق واتس آپ می باشد .

- برای دریافت آخرین نسخه محصولات و دسترسی همیشگی به محصولات خریداری شده حتما در سایت عضو شوید .

- پرداخت از طریق درگاه بانکی انجام میشود در غیر این صورت با ما تماس بگیرید